O transporte da madeira até as fábricas é feito principalmente por rodovias, em decorrência do modelo logístico do país. Adotamos também o uso de barcaças entre o Terminal de Caravelas (BA) e o Portocel (ES), um meio mais sustentável por emitir menos gás carbônico e contribuir para a redução do tráfego de caminhões e, consequentemente, a redução de riscos de acidentes nas estradas. Nas áreas de fomento de Minas Gerais a Aracruz (ES), utilizamos o transporte ferroviário. A fábrica capixaba recebe, ainda, madeira transportada de navio entre o porto de Rio Grande (RS) e o Portocel (ES) – em uma operação que trouxe muitos aprendizados e oportunidades para a logística de madeira da Fibria nos últimos dois anos.

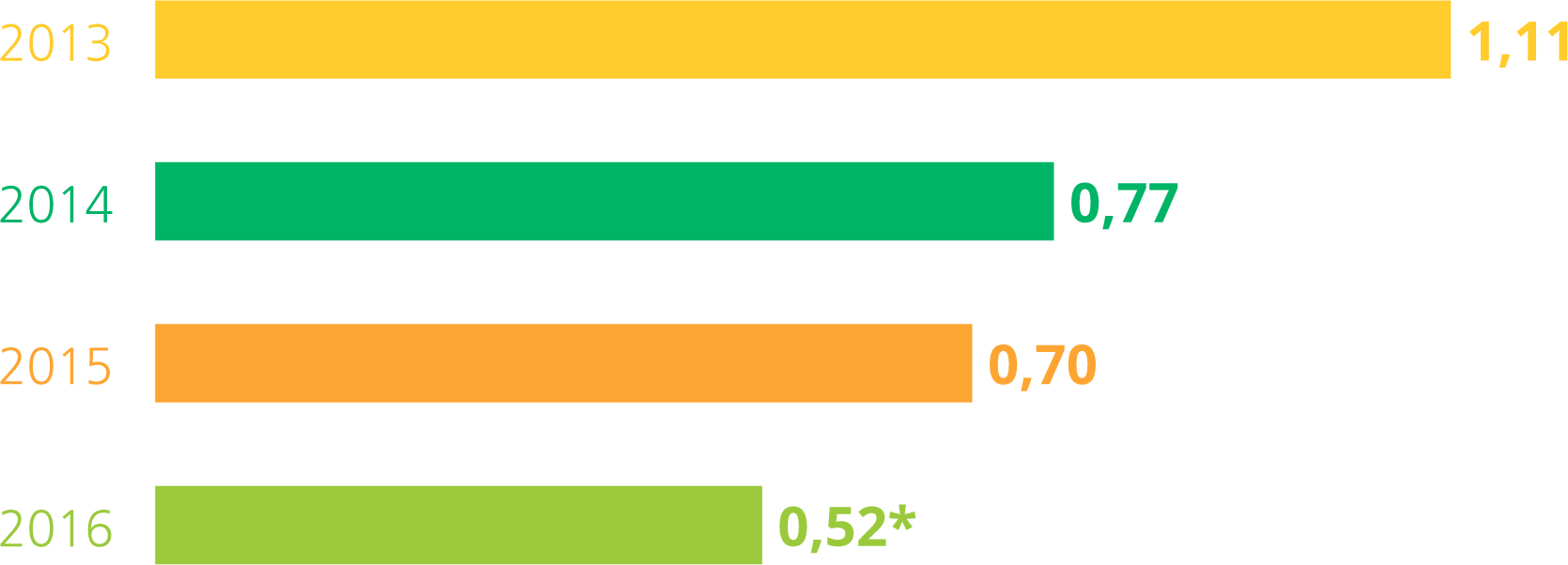

Taxa de acidentes 1.000.000 km rodados

* Redução de 29% em relação a 2015.

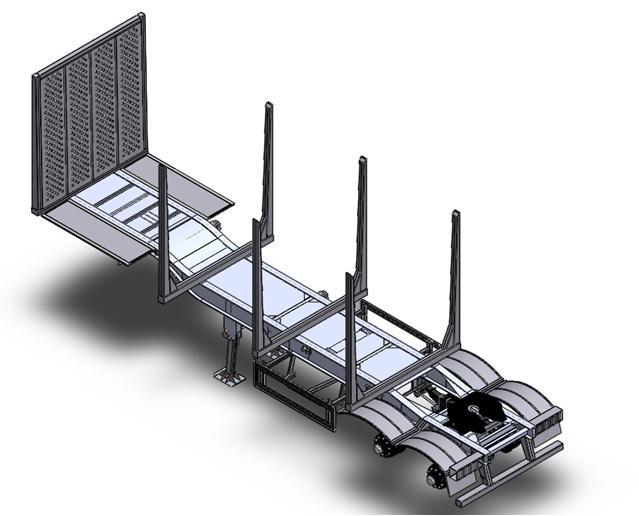

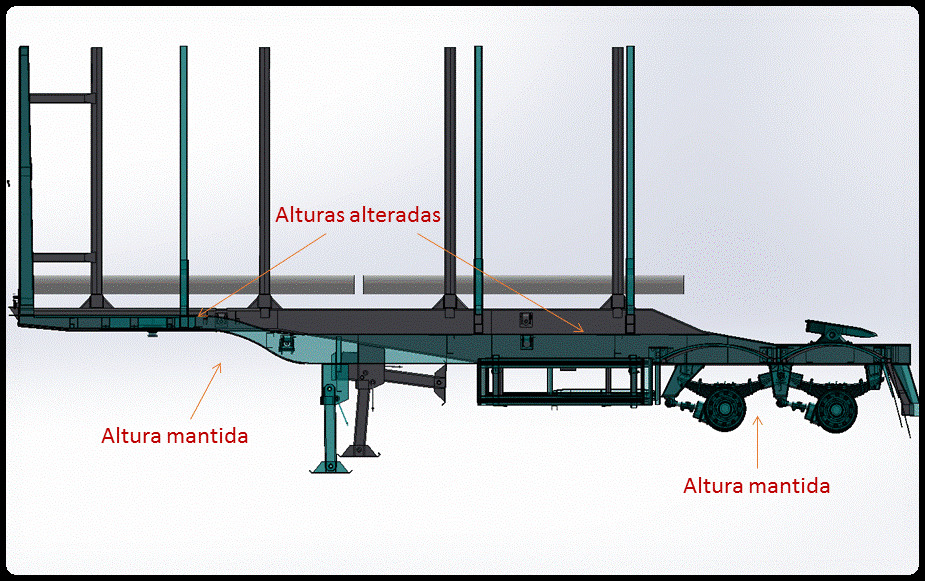

Em 2016, implementamos os PIFFs (Projeto de Implemento Florestal Fibria), caminhões de carroceria mais leve, com capacidade para transportar 10% a mais de madeira das florestas até nossas fábricas. O projeto traz importantes benefícios econômicos e socioambientais. Além de reduzir o impacto causado pelo tráfego nas comunidades próximas à Fibria, pois diminui a quantidade de caminhões necessários para a operação, gera uma economia de 3.862.094 litros de diesel e evita emissões de 9.514 tCO2e. O PIFF foi elaborado em parceria com a Universidade Federal de São Carlos (UFSCar) e patenteado pela Fibria.

Proteção às baleias

Desde 2003, a Fibria transporta em barcaças oceânicas a madeira da base florestal do sul da Bahia, partindo do Terminal de Caravelas (BA) até o Terminal Marítimo de Portocel (ES), de onde a carga é levada para abastecer a unidade de Aracruz (ES). Com isso, cerca de 100 caminhões tritrem (com três reboques) deixam de trafegar diariamente em rodovias da região, reduzindo impactos socioambientais.

Ao fazer estudos para viabilizar essa operação, a companhia identificou que esse trecho marítimo é visitado no inverno por baleias Jubarte, que vêm se reproduzir no extremo sul do litoral baiano. A solução foi estabelecer duas rotas para as nossas barcaças – no verão, uma mais distante da costa, e, no inverno, uma mais próxima –, a fim de não prejudicar o ciclo reprodutivo das baleias. Esse procedimento já ocorre há 16 anos.

Desafio vencido

O diálogo aberto e estruturado foi capaz de superar desafios em um complexo transporte de madeira por cabotagem, planejado para atender a dois compromissos do nosso negócio: de um lado, utilizar madeira contratada em Capão do Leão (RS) e, do outro, abastecer a unidade de Aracruz (ES), que necessita de matéria-prima adicional para compor sua produção de celulose.

Decisões focadas na gestão financeira levaram a companhia a reduzir investimentos em sua base florestal de Aracruz (ES), optando por manejo mínimo das operações, cuja produtividade acabou sendo menor. Nos últimos dois anos, sentimos os efeitos da baixa disponibilidade de madeira em nossa operação e, como consequência, tínhamos de encontrar rapidamente uma solução de abastecimento para a nossa fábrica.

A alternativa foi buscar a madeira de Capão do Leão (RS), que é parte de um estoque comprado em contratos de fomento feitos pela empresa naquele mesmo ano. O transporte por cabotagem se mostrou a melhor opção, já que navios têm maior capacidade de carga e geram menos impacto ambiental. Trouxe, no entanto, a desvantagem de aumentar os custos da companhia.

Em 2015, a empresa planejou, organizou e iniciou a operação. Em 2016, porém, conflitos entre as comunidades de estivadores das duas pontas do negócio tornaram-se um risco. Entendemos que era preciso ajustar modelos no carregamento e no descarregamento da madeira – e iniciamos uma série de conversas para identificar onde estavam os gargalos e o que faríamos para corrigi-los.

No Espírito Santo, o engajamento foi instantâneo, o que permitiu que um grupo de estivadores, dirigentes sindicais e empregados de Portocel (ES) e da Fibria fosse a Capão do Leão (RS) alinhar uma maneira de operar que fosse satisfatória para todos. Ao fim de 2016, pudemos comemorar: transportamos com sucesso 1 milhão de m³ de madeira, ou seja, lotamos 45 navios desde julho de 2015 e mantivemos estável a produção de celulose em Aracruz. A operação se estenderá até atingir 3 milhões de m³ de madeira transportados, o que está previsto para acontecer no primeiro semestre de 2019.

Para suprir a produção de Aracruz, também estamos incrementando o transporte de madeira por ferrovia entre Minas Gerais e Espírito Santo. Serão cerca de 500 mil m³, ou pouco mais de 300 vagões, com ganhos socioambientais evidentes. O uso de rodovias representaria mais tráfego de caminhões, poluição e exposição a acidentes.

INVESTIMENTO EM INFRAESTRUTURA EC-7

| 2014 | 2015 | 2016 | |

|---|---|---|---|

| Aracruz* | 353.774 | 220.781 | 551.441 |

| Jacareí** | 1.622.632 | 2.737.552 | 3.043.305 |

| Três Lagoas*** | 1.357.936 | 4.011.421 | 5.953.508 |

| Total | 3.334.342 | 6.969.754 | 9.548.254 |

* - Intervenção da CBC na abertura da Boca da Barra

- Desassoreamento Canal Boca da Barra — WA Serviços Marítimos

- Solicitações da comunidade (Sispart)

- NÃO inclui manutenção/melhorias em estradas referentes às operações florestais

** Inclui Capão Bonito e Vale do Paraíba.

Valores extraídos do Sispart e da área de logística/estradas, considerando valores que beneficiaram a comunidade.

Umectação.

*** Relatórios com evidências da logistica florestal e logística de celulose.