Nitro Química invierte en acciones de ecoeficiencia, considerando aspectos de sostenibilidad en su estrategia y buscando nuevas tecnologías en sus fábricas. Los atributos de sostenibilidad incluidos en nuestros productos son un diferencial competitivo con respecto al mercado y agregan valor, a largo plazo, a las resinas y a las soluciones fabricadas por la empresa.

Proyectos de mejorías en las instalaciones aseguraron una reducción del:

10% en el consumo de energía en la planta de nitrocelulosa

5% en el consumo de agua de la empresa

Todos los indicadores ambientales se relacionan con las metas y se realiza un seguimiento anual de los mismos.

Agua

Toda el agua usada en nuestro proceso de producción se capta directamente del río Tietê. El consumo es de aproximadamente 400 metros cúbicos por hora y se controla por hidrómetros. Luego de la captación, el agua de ese río, conocido por su alto grado de concentración de contaminantes urbanos, es tratada en una estación interna antes de ser usada en las unidades de la fábrica. En la planta de nitrocelulosa, el agua se reutiliza en diversos procesos antes de ser considerada efluente, lo que reduce el consumo de agua filtrada. En el proceso de ácido sulfúrico, también se utiliza el efluente industrial en una lavadora de gases, cuyo consumo es de 40 metros cúbicos por hora. Con foco en la reducción de consumo, Nitro Química aplica el proyecto Lean Six Sigma, metodología para mejorar el desempeño por medio de la eliminación de desperdicios.

Pozos artesianos forman parte de la matriz de aguas de la empresa. Todo efluente va a una estación de tratamiento de efluentes (ETE) de Nitro Química. En esa ETE interna, pasa por un tratamiento primario (corrección de pH y retención de sólidos) y se realizan controles para asegurar su calidad. En seguida, recibe un segundo tratamiento, esta vez biológico, en una estación de la Sabesp. Desde allí, parte del agua se devuelve al río y parte se aprovecha reutilizándola. La eliminación de efluentes es de aproximadamente 400 metros cúbicos por hora. G4-EN22

El agua de Nitro Química

Agua de transporte (40 m³/h): uso en una de las etapas de producción de la nitrocelulosa (digestión). El producto pasa por una ebullición y el agua drenada se filtra y se envía a un sistema de reutilización.

Lavador de gases de la fusión de azufre (72 m³/h): el proceso de producción de ácido sulfúrico cuenta con abatimiento de gases generados por medio de agua proveniente de la misma estación de tratamiento de efluentes (ETE).

Ósmosis inversa (20 m³/h): en el propio proceso de tratamiento de agua, parte del volumen que sería descartado como efluente se envía a la estación de tratamiento, donde pasa para posterior utilización como agua industrial.

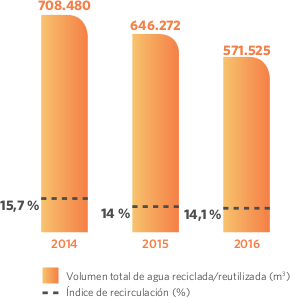

En los últimos años, la empresa ha mantenido un promedio de aprovechamiento de agua de un 15 % con respecto al total retirado de las fuentes (G4-EN8). En 2016, el volumen total de agua reutilizada fue de 571.525 m³.

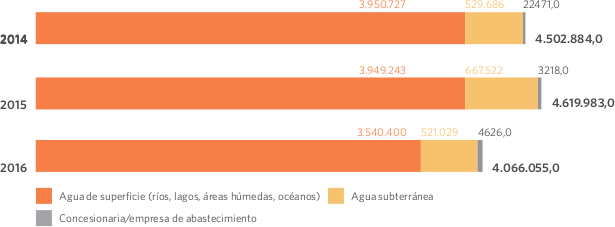

Total de agua retirada por fuente en m3

G4-EN8

Agua reciclada y reutilizada

G4-EN10

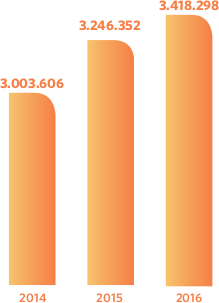

Volumen de efluentes descartados en m³

G4-EN22

Emisiones

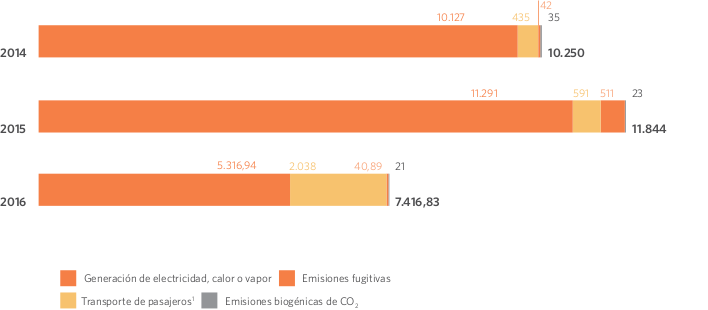

G4-EN15, G4-EN16, G4-EN17Las principales emisiones de la operación de Nitro Química son de COX (óxidos de carbono) y SOX (óxidos de azufre), de la quema de azufre para la producción de ácido sulfúrico, y NOX (óxidos nitrosos), originario de la fabricación de nitrocelulosa. Aunque los indicadores de emisiones estén por debajo del nivel establecido por la Cetesb (Compañía Ambiental del Estado de São Paulo), Nitro Química tiene indicadores propios más exigentes que los el órgano ambiental. La emisión de SOX y NOX es monitorizada on-line en tiempo real y los informes se envían a Cetesb. Para 2018 se prevé un cambio en la tecnología de la planta de ácido sulfúrico, que brindará disminución en las emisiones de SOX.

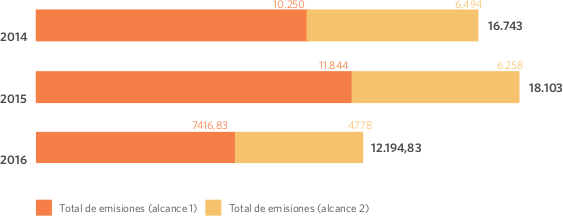

Desde 2004, Nitro Química realiza un seguimiento y monitoriza sus emisiones de gases del efecto invernadero (GEI), de acuerdo con la herramienta de cálculo del Programa Brasileño GHG Protocol para emisiones de los alcances 1 y 2. No se miden los datos del alcance 3 por la dificultad de rastrear esas emisiones en la cadena. En 2017 se evaluará la posibilidad de ampliar esa medición.

Las emisiones de gases SOX y NOX se monitorizan en tiempo real

A partir de 2015 hubo un aumento en el consumo de gases de refrigeración para atender la demanda de la fábrica, lo que implicó más volumen de emisiones fugitivas. Con respecto a la emisión en transportes, hubo un cambio en la empresa prestadora de servicios y, por eso, pueden haberse producido modificaciones en el conteo de datos.

Emisiones directas de gases de efecto invernadero (alcance 1) por fuente en toneladas eq. CO2

G4-EN 15

*Alcance 1 – Emisiones de la misma organización.

1 A partir de 2017, se considerará también la emisión de materiales, productos y residuos.

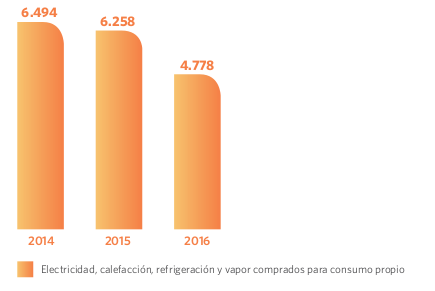

Emisiones indirectas de gases de efecto invernadero (alcance 2) por fuente en toneladas eq. CO2

G4-EN 16

Autogeneración de energía

Producimos hasta 40 % de toda la energía usada en nuestra fábrica con una pequeña planta interna. Una turbina instalada en la Central de Generación de Utilidades aprovecha el vapor de la quema de azufre en la fabricación del ácido sulfúrico para generar energía. En 2018, con el aumento de la capacidad de la fábrica de ácido sulfúrico, se espera que la empresa alcance el índice de aproximadamente el 50 % de generación de energía.

Emisiones directas e indirectas de gases de efecto invernadero (alcances 1 y 2) por fuente en toneladas eq. CO2

| Categoría | Fuente emisora | 2014 | 2015 | 2016 |

|---|---|---|---|---|

| NOx (ppm) | Ácido nítrico – proceso de fabricación de nitrocelulosa | 31.055 | 34.939 | 34.019 |

| SOx (t) | Quema de azufre para producción de ácido sulfúrico (H2SO4) | 334 | 367 | 424 |

| COx (m3) | Quema de gas natural para la generación de vapor (calderas) | 9.618 | 10.639 | 3.747 |

NOX – Medición directa, valores medidos por analizador en línea instalado en la salida de la columna de absorción.

SOX – Cálculos estequiométricos realizados con base en el rendimiento de la producción de ácido sulfúrico.

COX – Cálculos basados en el consumo anual de gas natural usando factor de emisión.

Residuos

Buscamos continuamente alternativas sostenibles para la gestión de los residuos generados. El lodo originario de la estación interna de tratamiento de efluente se enviará, a partir de 2017, a compostaje. Realizado en colaboración con empresa especializada, mediante ese proceso biológico microorganismos transforman la materia orgánica del lodo en un compuesto propio para ser utilizado como fertilizante en la agricultura. Hasta 2016, el lodo se enviaba a relleno sanitario.

Otro residuo, los solventes, resultantes de la fabricación de los nuevos productos, se están destinando, desde 2016, a una empresa que realiza el reciclaje y la recuperación de esas sustancias para desarrollar thinner para dilución de pinturas y limpieza de máquinas industriales.

La empresa cuenta con compañías especializadas en apoyar la eliminación de los residuos, siendo que los que se consideran peligrosos se transportan fuera de la empresa.

G4-EN23: Peso total de residuos, por tipo y método de eliminación

G4-EN25: Peso de residuos transportados, considerados peligrosos

| Destino | 2014 | 2015 | 2016 | Tipo de residuos eliminados |

|---|---|---|---|---|

| Reutilización | 1.539 | 1.015 | 1.463 | Borra de azufre y madera |

| Reciclaje | 181 | 290 | 496 | Papel, cartón, plástico, chatarra ferrosa |

| Relleno sanitarios | 2.029 | 1.743 | 2.013 | Escombro, basura de restaurante, productos no peligrosos en desuso, residuos de barredura de fábrica, aislamiento térmico, lodo de la ETE |

| Total | 3.748 | 3.046 | 3.972 |

| Destino | 2014 | 2015 | 2016 | Tipo de residuos eliminados |

|---|---|---|---|---|

| Reciclaje (calcinación) | 2,26 | 31,41 | 0,60 | Catalizadores de V2O5, lámparas, pilas y baterías |

| Recuperación | 11,1 | 15,0 | 3,2 | Aceite lubrificante usado/quemado, solventes y resinas |

| Incineración | 1,3 | 3,7 | 1,3 | Reactivos de laboratorio, residuos líquidos contaminados |

| Coprocesamiento | 15,4 | 19,8 | 11,9 | Residuos sólidos diversos contaminados |

| Total | 30,06 | 69,91 | 17 |